رنگ پودری ترموپلاستیک چیست

پوشش های پودری ترموپلاستیک نیازی به چرخه پرداخت ندارند. در عوض، فقط به زمان و درجه حرارت لازم برای ذوب شدن، جریان یافتن و ایجاد پوشش فیلم مانند نیاز دارند. بر خلاف ترموست، که در طی مرحله پخت واکنش شیمیایی نشان می دهد، خصوصیات فیزیکی یا شیمیایی مواد ترموپلاستیک موقع حرارت دیدن تغییر نمی یابد. بنابراین، قابل ذوب، اصلاح و بازیافت است تا بتوان برای کاربردهای بعدی استفاده کرد

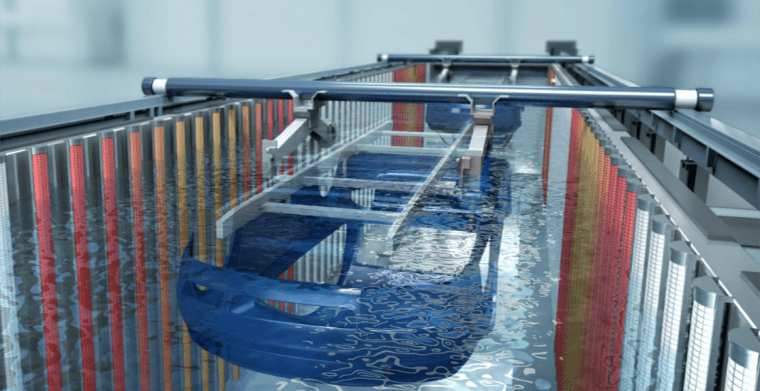

بعضی از ملاحظاتی که باید موقع انتخاب بین ترموست و ترموپلاستیک به خاطر بسپارید، روش استفاده و کاربرد مورد نظر برای پوشش است. به طور کلی پودرهای ترموست فقط از طریق روش ESD اعمال می شوند. این محدودیت وجود دارد چرا که غوطه وری قطعات پیش حرارت دهی شده در پودر ترموست می تواند باعث ایجاد پیوند میان پودرهای اضافی به دلیل گرمای اضافی پسماند درون بستر سیال باشد. از آنجا که واکنش پیوند عرضی باعث ایجاد تغییرات دائمی در پودر می شود، اتلاف مواد اضافی می شود. فرآیند پخت باعث می شود که ترموست ها نسبت به پوشش ترموپلاستیک پوشش سخت تری ایجاد کنند؛ بنابراین در برابر دماهای بالاتر و خراش و آسیب مقاومت بیشتری نشان می دهند. با این وجود، لایه پرداخت سخت تر مقاومت در برابر ضربه پوشش های ترموست را محدود می کند و باعث شکننده شدن پوشش، به ویژه در پوشش های ضخیم تر می شود. پودر ترموپلاستیک از طریق ESD و روش پوشش بستر سیال استفاده می شود و به طور کلی در مقایسه با ترموست می تواند پوشش های ضخیم تر، انعطاف پذیرتر و مقاوم به ضربه ایجاد کند. در حالی که قابلیت ذوب شدن از نظر هزینه مزیت هایی دارد، اما باعث می شود پوشش های ترموپلاستیک در حرارت های بالا و شدید مناسب نباشند؛ چرا که ممکن است نرم یا ذوب شوند.

ملاحظات مواد سطح بستر برای رنگ پودری

پوشش های پودری در درجه اول روی سطوح فلزی مانند فولاد، فولاد ضدزنگ و آلومینیوم اعمال می شوند. با این حال امکان اعمال روی سطوح غیرفلزی مانند شیشه، چوب یا تخته فیبر با چگالی متوسط را هم دارند. دامنه مواد مناسب برای پوشش پودری محدود به موادی است که بتوانند دمای لازم برای ذوب و پرداخت ماده پوشش پودر را بدون ذوب شدن، تغییر شکل و سوختن تحمل کنند.

مواد انتخاب شده به تعیین روش استفاده هم کمک می کنند. از آنجا که فلزات امکان رسانا شدن با الکتریکیسته را دارند، مواد پوشش دهنده از طریق روش نشست پاششی الکترواستاتیک بر روی لایه های فلزی اعمال می شود، درحالیکه می توانند از طریق روش بستر سیال هم استفاده شوند. از طرف دیگر، از آنجا که غیرفلزات به اندازه کافی رسانا نمی شوند، لازم است که پوشش های پودری از طریق روش بستر سیال استفاده گردند.

پرداخت ها و قابلیت های پوشش پودری

پوششهای پودری را می توان در طیف گسترده ای از رنگها، پوششها، بافتها و ضخامتهایی که با استفاده از روشهای معمول پوشش دهی مایع به راحتی قابل دستیابی نیستند، اعمال کرد. با توجه به توانایی تولید تقریباً هر رنگی، مواد پوشش دهنده پودری می توانند برای کاربردهای محافظتی و تزئینی فرموله شوند. پرداخت نهایی بدست آمده توسط مواد پودری از مات تا براق و شفاف تا براق یا متالیک است. بافت های مختلفی هم برای کاربردهای تزئینی یا پپوشاندن نقص های سطح موجود است.

پوشش پودری دامنه وسیع تری از ضخامت پوشش را فراهم می کند. در مقایسه با پوشش مایع، پوشش پودری راحت تر می تواند پوشش ضخیم و یکنواخت ایجاد کند؛ خصوصاً موقع استفاده از روش پوشش بستر سیال. با استفاده از روش ESD، دستیابی به پوشش های نازک و یکنواخت هم امکان پذیر است. البته نه به اندازه نازکی پوشش هایی که از طریق پوشش مایع به دست می آید.

مزایای پوشش پودری

پوشش پودری مزایای متعددی نسبت به روشهای معمول پوشش مایع دارد؛ از جمله افزایش دوام، توانایی انجام کارهای تخصصی تر، اثرات زیست محیطی کمتر، زمان برگشت سریع تر و هزینه های کمتر.

پوشش پودری علاوه بر اینکه با طیف گسترده ای از گزینه های پرداخت در دسترس است، از ماندگاری و دوام بیشتری نسبت به پوشش مایع برخوردار است. مقاومت بالاتری در برابر ضربه، رطوبت، مواد شیمیایی و فرسودگی از خود نشان می دهد و محافظت بیشتری در برابر خراش، سایش، خوردگی، رنگ و رو رفتگی و فرسودگی متداول دارند. این خصوصیات باعث می شود که برای استفاده زیاد و کاربردهای سنگین بسیار مناسب باشند.

یکی دیگر از مزایای پوشش پودری، عدم انتشار حلال و دی اکسید کربن و مواد زائد خطرناک است که نیاز به دورریزی و پرایمر سطح دارد. نبود این موارد میزان مواد سمی و سرطان زایی را که در طول فرآیند آزاد می شوند، محدود می کند و پوشش پودری را به عنوان جایگزینی سازگار با محیط زیست می شناساند.

پوشش پودری به دلیل داشتن زمان برگشت سریعتر و استفاده بهینه تر از مواد پوشش، نسبت به پوشش مایع هزینه های بلند مدت بسیار کمتری دارد. از آنجا که مرحله پخت پوشش پودری اجازه می دهد تا قطعات پوشش دهی شده بلافاصله بعد از خنک شدن قطعه مونتاژ، بسته بندی و منتقل شوند، زمان کمتری صرف می شود که تولیدکنندگان و ارائه دهندگان خدمات نهایی را قادر می سازد تا سرعت بیشتر و فضای کمتری برای انبار کردن نیاز داشته باشند. فرایند پوشش پودری اجازه می دهد تا اضافات پاشش به جای هدر رفتن، جمع آوری و بازیافت شوند، که این مسئله باعث کاهش مقدار ضایعات، افزایش میزان استفاده از مواد پوشش دهی و کاهش هزینه می شود.