حوزه پوششهای پودری با نوآوری مداوم و با سرعت زیادی به رشد و توسعه خود ادامه میدهد. بازار پوششهای پودری حدود 10-15٪ از بازار پوشش جهانی را در اختیار خود دارد (17 میلیارد دلار + تا سال 2025)1، و همچنان بخشهای کاربردی جدیدی در حال کشف هستند؛ چرا که مواد افزودنی جدید به بازار میآید. تامینکنندگان مواد اولیه برای کمک به کاربران و تولیدکنندگان باید از پس چالشهای پیش رویشان در پاسخگویی به خواستههای جدید مشتریان پوشش پودری برآیند. بعضی از چالشهای اصلی برای پوششهای پودری آینده شامل جایگزینی پوششهای VOC برای کم کردن تاثیر محیط است؛ بهبود خصوصیات جریان و پوشش لبهها، بهبود دما و زمان پرداختکاری، که به نوبه خود امکان گسترش انواع مواد قابل پوشش (به عنوان مثال پلاستیک، چوب، تخته فیبر) را فراهم میکند، از جمله چنین مواردی است؛ همچنین مصرف انرژی کمتر موقع استفاده و محافظت در برابر خوردگی، 2 که یک حوزه اصلی توسعه در صنعت است.

محافظت در برابر خوردگی در رنگ الکترواستاتیک توسط چند پارامتر اصلی کنترل میشود. اولین و مهمترین چیز آمادهسازی بستر کار است.پرداخت صحیح و مناسب، ثبات عملکرد خوردگی را که مستقیما همبسته با درجهی چسبندگی بدست آمده است، تضمین میکند. 3 پارامتر اصلی دوم نفوذناپذیری نسبی پوشش های پودری است. نفوذ آب به داخل پوشش و به طرف سطح بستر بهطور چشمگیری کندتر از پوششهای مایع معمولی است. این مسئله به دلیل تراکم پیوند عرضی پلیمرهای ترموست است. این امر به کند شدن شروع خوردگی کمک میکند، اما میزان نفوذ رطوبت از طریق پوشش نیز تحت تأثیر عوامل دیگری از جمله ضخامت پوشش، نحوهی پرداخت، ترکیبات شیمیایی پوشش و بارگذاری رنگدانهها قرار میگیرد، اما محدود نمیشود. با رشد بازار رنگ های الکترواستاتیک، انگیزه برای رسیدن به آنچه پوششهای پودری میتواند ممکن سازد، بالا رفته است.

یکی از مولفههای اصلی برای کنترل خوردگی، انتخاب مواد افزودنی ضد خوردگی است. مواد افزودنی بسیار کمی وجود دارد که برای پوشش پودری مناسب باشند و به کاهش خوردگی یا کاهش پتانسیل خوردگی کمک کنند. این محدودیت در درجه اول به دلیل مقاومت بالا در برابر خوردگی است که پیشتر بطور طبیعی توسط پوششهای پودری ترموست ارائه شده است. اکثریت قریب به اتفاق مواد افزودنی مقاوم به خوردگی که با موفقیت در بازار برای صنعت پوشش مایع فروخته میشود، باعث افزایش پوشش ترموست در سطوحی نمیشود که به طور مداوم به عنوان سیستمهای کمی قابل بهبود نشان داده میشود. به عنوان مثال، یک پروموتور چسبندگی سیلان که در سیستم مایع استفاده میشود، میتواند با افزایش چشمگیر چسبندگی رنگ به زیرلایه، مقاومت به خوردگی را در سیستم رنگ مایع تقریباً دو برابر کند. همان افزودنی در صورت استفاده در پوشش استاندارد ترموست پلیاستر TGIC اصلاح شده، از نظر کمی قابل بهبود نیست، زیرا قابلیتهای چسبندگی بسیار فراتر از آنچه که در پوشش مایع با افزایش سیلان فراهم میشود، است.

در میان چند ماده افزودنی موجود برای تولیدکنندگان پوشش ترموست، رنگدانه روی(زینک) تا حد زیادی رایجترین است. پوششهای غنی شده با روی به دلیل مقدار روی مورد نیاز برای دستیابی به اثر گالوانیزه، دارای رنگدانههای بسیار زیادی هستند(> 50٪). علاوه بر این، روی به عنوان یک فلز سنگین طبقهبندی میشود و پوشش هایی که حاوی درجهی بالایی از چنین فلزات سنگینی هستند باعث جذب برچسبهای محیطی میشوند (برای آلودگی خاک و آب به عنوان مثال برچسب “درخت مرده، ماهی مرده”). با افزایش آگاهی در مورد تأثیرات زیست محیطی فلزات سنگین، بهتر این است که بتوان در تولید محصولات مرتبط با پوششهای غنی از روی نیاز به برچسبگذاری را کاهش داد.

پیشرفتهای جدید

اینهیبیسفرها کلاس جدیدی از بازدارندههای خوردگی برای پوششهای پودری است. 4-6 اینهیبسفرها از نوعی فناوری رهش پایدار مبتنی بر میکروکپسولاسیون بازدارنده خوردگی از طریق ماتریس سیلیس استفاده میکنند. این بازدارندههای خوردگی آلی و فلزی-آلی کارایی بیشتری نسبت به بازدارندههای مبتنی بر فلزات سنگین دارند. این ذرات از نظر مکانیکی سخت هستند و میتوانند از نیروهای مکانیکی قوی فرآیند اکستروژن پودر جان سالم به در ببرند. از نظر حرارتی هم پایدار هستند و تحت حرارت فرایند تولید پوشش پودر و همچنین بعد از پخت سالم میمانند. وقتی که رطوبت از طریق شکاف (ترک / خراش) و یا تعرق به پوشش نفود میکند ، ذرات با انحلال بازدارنده وارد عمل میشوند. از نظر علامتگذاری، اینهیبیسفرها محصولاتی با تأثیر کم است که هیچ نوع اخطار مخاطره جانبی یا علامتگذاری محیطزیستی لازم ندارند.

همچنان نیازی متداول و رو به رشد به پوشش پودری هست که میتواند بدون استفاده از پرایمر روی که دشوار و گران است، بر روی لایههای فولادی مقاومت بیشتری در برابر خوردگی ایجاد کند. توسعه محصول Smart Seal با پوششهای پودری بینظیر است؛ با ارائه یک سیستم تکلایه بدون روی، میتواند عملکردی بهتر از سیستمهای کاربردی تکلایهی موجود در بازار ارائه دهد. این سیستم تکلایه از ویژگیهای انتشار پایدار اینهیبیسفرها برای بهبود میزان محافظت در برابر خوردگی استفاده میکند. در مواردی که محافظت از خوردگی بیشتری میطلبند و اجرای یک سیستم دولایه دشوار یا غیرممکن به نظر میرسد، جایگزینی عالی برای سیستمهای پرایمر روی است. آزمون افشانه نمک (سالت فوگ) خنثی B117 نشان داده است که مقاومت در برابر خوردگی پودر Smart Seal دو برابر یک سیستم استاندارد پلی استر پرداخت شده TGIC است.

فرمولاسیون

محصول «اسمارت سیل پوشش پودری اری» یک پیشرفت منحصر به فرد در فرمولاسیون پوشش پودری است. محصول اسمارت سیل با استفاده از اینهیبیسفرها بدون ایجاد تغییر بر خواص ظاهری و مکانیکی، سیستمی تکلایه با عملکرد خوردگی مشابه سیستم پوشش دولایهی غنی از روی ارائه میدهد. بازدارندههای خوردگی اینهیبیسفری در یک پوشش پلیاستر فوق مقاوم (PIA) گنجانیده شده است. اینهیبیسفرها به صورت پرمیکس و مخلوط مذاب و اکسترود شده در 120 درجه سانتیگراد ترکیب میشوند. این محصول به راحتی در ترکیب دیسپرس میشود و موقع استفاده از اکسترودرهای تکپیچ یا دو پیچه هیچ آسیب قابل توجهی در ساخت ندارد. در رابطه با آزمایش، سه سیستم پوشش مختلف تهیه شده (جدول 1)، اعمال شده (جدول 2) و از نظر عملکرد خوردگی (جدول 3) و خصوصیات پوشش (جدول 4) مقایسه شده است.

| نام | لایه | ضدخوردگی | نوع پوشش |

| کنترل تکلایه | یک لایه | – | SP201-G6 پلیاستر سیاه نیمهبراق |

| اسمارت سیل تکلایه | یک لایه | اینهیبیسفرها | SP2028-G6 پلیاستر سیاه نیمهبراق |

| کنترل دو لایه | پرایمر | غنی شده با روی | Z1000-G5 روی |

| پارامتر | جزئیات |

| ضخامت پوشش | ∼ 75mm (∼ 3 mil) |

| دمای پرداختکاری | 190 °C (375 °F) |

| زمان پرداختکاری | 10-12 min |

| دمای اکسترودر | 120 °C (248 °F) |

| زیرلایه | فولاد نورد سرد |

| آمادهسازی | آمادهسازی 7 مرحلهای |

| تست خوردگی | ASTM B117 |

| اندازهگیری خزش | ASTM D1654 |

| نتایج | جزئیات | آزمایش |

| 50-60 | 60 ° | براقیت |

| 140 in/lb مستقیم / معکوس | ASTM D2794 10 | ضربه |

| H | ASTM D3363 11 | سختی مدادی |

| 5B | ASTM D3359 12 | هاشور متقاطع |

| ¼’’ – 180°, بدون ترک خوردگی | ASTM D522 13 | انعطافپذیری |

| عالی، تغییر رنگ < 0.3 dE | 200% پخت بیش از حد | پخت بیش از حد |

| >30% حفظ براقیت بعد از 5 سال (مورد انتظار) | دوام | |

| 2000 ساعت، <1/8 ” خزش | ASTM B117 7 | مقاومت در برابر خوردگی |

پارامترهای عملکردی

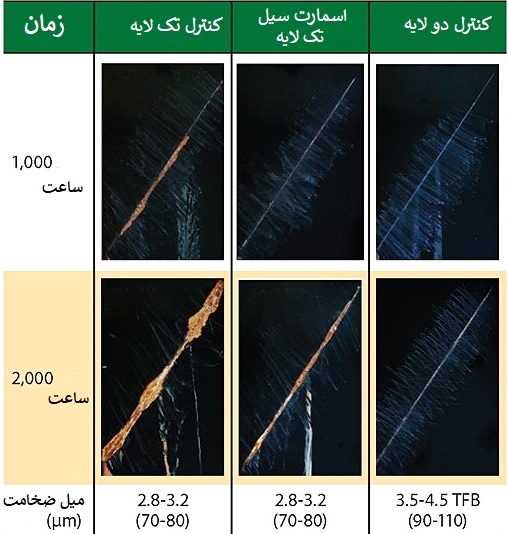

سیستمهای تکلایه روی فولاد نورد سرد 7 مرحلهای اعمال شده و با استفاده از یک تفنگ پاشش الکترواستاتیک دستی اسپری میشوند تا ساخت لایه فیلم 70-80 میکرون (2.8-3.2 میلی لیتر) بر روی تمام پنلها انجام شود. سیستم دو لایهای از یک پوشش پرایمر 40-50 میکرون (1.5-2.0 میلی لیتر) و یک لایه رویی 50-60 میکرون (2.0-2.5 میلی متر) ساخته شده است تا ضخامت پوشش کلی آن ،همانطور که در شکل 1 دیده میشود، 90-110 میکرون (3.5 -4.5 میلی لیتر) باشد. سیستم پرایمر یک پلیاستر غنی از روی و سیستم پوشش رویی یک پلیاستر با دوام بالا (PIA) بود، که عملکرد بسیار خوبی در آزمایش افشانه نمک با عملکردی بالاتر از 2000 ساعت دارد.

عملکرد خوردگی

آزمایش خوردگی با استفاده از NSST در حین اجرای ASTM B117 انجام شد. 7 پانلها (صفحات) بر زیرلایه فلزی حک شدند و سپس به مدت 1000/2000 ساعت در مخزن اسپری نمک قرار گرفتند. پانلهای آزمایشی با فاصله از طریق رژیم آزمایش خوردگی مورد بررسی قرار گرفتند و شرایط حک برای خوردگی به دنبال روش تعیین شده ASTM D1654 ارزیابی شد. 8

ظرفیت اینهیبیسفرها به عنوان یک عامل ضدخوردگی باعث بهبود مقاومت در برابر خوردگی پوشش شده است تا عملکرد مشابه یک سیستم دو لایه را در همان سیستم تکلایه فراهم کند. عملکرد خوردگی را میتوان در فواصل مختلف در تصاویر جدول 3 مشاهده کرد. واضح است که در مقایسه با پوشش اسمارت سیل در 1000 و 2000 ساعت آزمایش افشانه نمک، کنترل تکلایه بهبود عملکرد قابلتوجهی دارد. مقایسه محصول اسمارت سیل با کنترل دولایه کمی کاهش عملکرد را نشان میدهد اما هنوز هم برای کنترل خوردگی قابل قیاس است. در هر دو سیستم کمتر از 1/8 اینچ (3 میلیمتر) زیربرش (خزش) از حک در 2000 ساعت است. این مسئله موفقیتی قابلتوجه برای یک سیستم تک لایهی بدون روی است.

خصوصیات مکانیکی و ظاهری

خصوصیات مکانیکی و ظاهری پوششها با افزودن اینهیبیسفر تحت تأثیر قرار نگرفت. تست هاشور متقاطع (B5) و سختی مداد (H) نشان میدهد که هیچ تغییری در مقایسه با پوششهای کنترل وجود ندارد. تلفیق اینهیبیسفرها هم تأثیر کمی بر خصوصیات ظاهری پوششها دارد. براقیت و رنگ در طی فرمولاسیون، پخت و آزمایش ثابت ماند. یک پرداخت نیمهبراق سیستم تکلایه، قابل مقایسه است با یک سیستم دو لایه با یک لایه بالایی نیمهبراق قابل مقایسه است. از آنجا که اینهیبیسفرها تأثیر کمی روی براقیت دارد، میتوان با حفظ عملکرد خوردگی، یک پوشش با براقیت بالا را در یک محصول تکلایه فرموله کرد (جدول 4).

کاربردهای پوشش

هر بستر فولادی که نیاز به مقاومت در برابر خوردگیِ بهتری در نسبت با هر سیستم فعلی تک مرحلهای داشته باشد، کاندید اصلی برای پوشش پودری اسمارت سیلِ مقاوم در برابر خوردگی است که با فناوری اینهیبیسفرها فرمولبندی شده است. اگر یک فرایند خوردگی دو مرحلهای مبتنی بر روی مطلوب نباشد، یا به دلیل نگرانی در مورد ایمنی امکانپذیر نباشد، پودر اسمارت سیل به عنوان یک گزینه عالی توصیه میشود. پودر اسمارت سیل علاوه بر ارائه تقریباً عملکرد ضدخوردگی یک سیستم دو مرحلهای مبتنی بر روی، مدت زمان استفاده را به نصف کاهش میدهد. این امر نه تنها فرآیندها را برای اپلیکاتورها ساده میکند، بلکه هرگونه خطر لایه لایه سازی بین لایههای اصلی پرایمرهای روی را از بین میبرد. کاهش زمان استفاده و کاهش چشمگیر دوبارهکاری، منجر به کاهش قابل توجه هزینهها میشود.

طول عمر تجهیزات کشاورزی میتواند طولانیتر شود، بسترهایی که در معرض جادههای زمخت و نمکپاشیده-شدهی زمستانی هستند میتوانند مدت زمان بیشتری دوام بیاورند و وسایل تزئینی که در شرایط خارجی قرار میگیرند میتوانند برای مدت طولانیتری زیبا بمانند. اگر مسئله زنگزدگی است، راهحل میتواند پوششهای پودری اسمارت سیل با فناوری اینهیبیسفرها باشد.

نتایج

به طور کلی، پوششهای پودری خاصیت چسبندگی و خوردگی بسیار خوبی بر روی فولاد دارند. بهترین محصولات با كاهش 3 میلیمتر (1/8 “) كاتب در آزمایش افشانه نمك ASTM B117 ، بر روی فولاد نورد سرد تصفیه شده ، به 1000 ساعت میرسند. با این حال، هرگز محصولی بدون روی وجود نداشته است که به طور قابلملاحظهای در آزمایش افشانه نمک از 1000 ساعت بگذرند. سایر محصولاتی که به طور گسترده آزمایش شدهاند و دارای امتیاز بالایی هستند، تقریباً به 1000 میرسند. پوششهای پودری «اِری» با استفاده از فناوری خوردگی آزادسازی مداوم اینهیبیسفرهای «سرامسیفر» جدید خط تولید اسمارت سیل را ایجاد کرده است. افزودن اینهیبسفر به این پوشش امکان ایجاد یک سیستم تک لایه با ویژگیهای منحصر به فرد را فراهم میکند که میتواند تقریبا همان سطح محافظت در برابر خوردگی را داشته باشد که یک سیستم دو لایه دارد. این امر از نظر زمان و چرخههای پوشش لازم برای دستیابی به حفاظت بهینه، صرفهجویی قابلتوجهی در هزینهها به ارمغان میآورد. علاوه بر این، پوششها سازگار با محیط زیست هستند و برچسبهای ایمنی اضافی لازم ندارد. تلاش مشترک بین سرامیسفر و «پوششهای پودری اری» به ارائه محصول برتر پودر ضدخوردگی به بازار کمک کرده است. این تعامل بین تولیدکنندههای افزودنی و رنگ نتایج استثنایی ایجاد کرده و به نوآوری بیشتر در بازار پوشش پودر کمک کرده است.

منابع

1 Locicero, A. Coatings World, Nov 2019, pg. 29-32.

2 Challener, C. CoatingsTech, Vol. 15, No. 8, Aug 2018, pg. 32-39.

3 Chalk, D.B. Powder Coating Tough, Jan-Feb 2020, pg. 16-20.

4 Noble-Judge, A.; Barbé, C. Paint and Coatings Industry, Oct 2016, pg. 22-26.

5 Noble-Judge, A.; Barbé, C. Paint and Coatings Industry, Feb 2019, pg. 26-31.

6 Noble-Judge, A.; Barbé, C. Paint and Coatings Industry, Mar 2020, pg. 44-50.

7 ASTM B117 – Standard Practice for Operating Salt Spray (Fog) Apparatus.

8 ASTM D714 – Standard Test Method for Evaluating Degree of Blistering of Paints.

9 ASTM D1654 – Standard Test Method for Evaluation of Painted or Coated.

10 ASTM D2794 – Standard Test Method for Resistance Of Organic Coatings To The Effects Of Rapid Deformation (Impact).

11 ASTM D3363 – Standard Test Method For Film Hardness By Pencil Test.

12 ASTM D3359 – Standard Test Methods for Rating Adhesion by Tape Test.

13 ASTM D522 – Standard Test Methods for Mandrel Bend Test of Attached Organic Coatings.

منبع: Sustained Success: From Smart Additives to Smart Powder Coatings