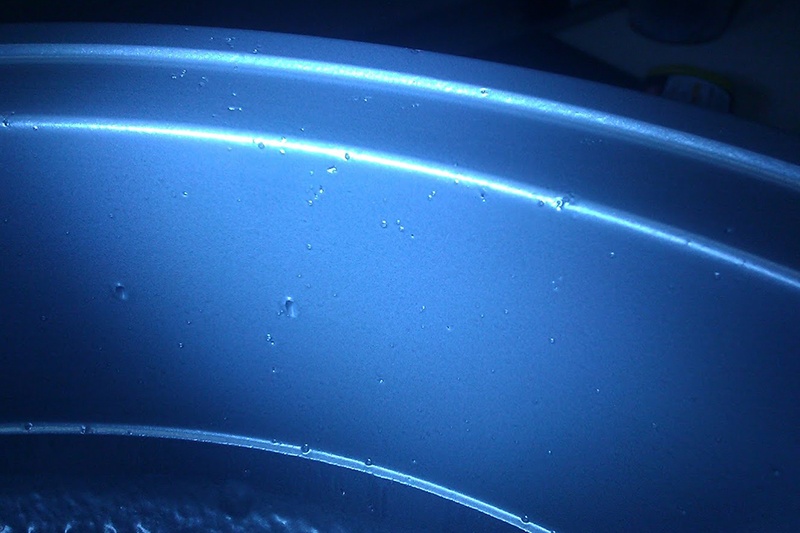

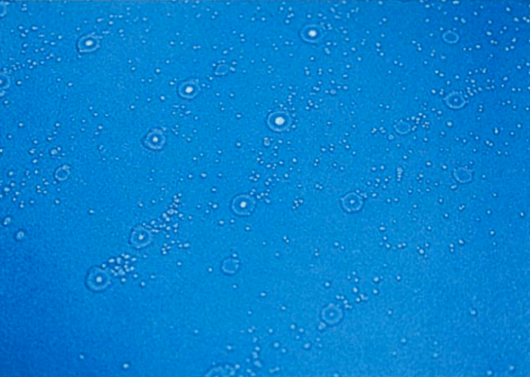

پدیده چشم ماهی و پدیده دهانه آتشفشانی

پدیده چشم ماهی اساسا نوع شدیدتری از پدیده دهانه آتشفشانی هستند. درصورتیکه پدیده دهانه آتشفشانی به شکل حفره های کوچکی در رنگ تظاهر می یابد که هنوز یک ورقه نازک روی بستر را پوشانده است، پدیده چشم ماهی کل عمق رنگ را تا بستر طی می کند – یعنی روکش کاری کاملا از بین رفته است و بستر در ته حفره هویدا شده است. لازم به ذکر نیست که نتیجه کار خیلی غیرجذاب است.

در بیشتر مواقع پدیده چشم ماهی بدلیل آلودگی هایی نظیر روغن، سیلیکون، یا آب؛ خواه در خود پودر، روی بستر، یا آلودگی هر دو قسمت طی عملیات، بوجود می آید؛ روغن و سیلیکون بالاخص دلایل وخیم ایجاد پدیده چشم ماهی هستند. اکنون، برخی پودرها بهتر از سایر انواع می توانند مسئله آلودگی را حل و فصل کنند، بنابراین در صورتی که بدنبال تجدید تهیه مواد هستید، این نکته را بخاطر داشته باشید. هنگام بکارگیری رزین های دارای جریان بالا دقت بعمل آورید چرا که این مواد به ایجاد پدیده چشم ماهی و دهانه آتشفشانی مستعدتر می باشند.

در بیشتر مواقع ماهیگیری توسط آلاینده هایی مانند روغن ، سیلیکون یا آب ایجاد می شود. یا در خود پودر ، روی بستر ، یا هر دو را در حین استفاده آلوده می کند. روغن و سیلیکون به ویژه در ایجاد ماهیگیری بدنام هستند. در حال حاضر ، برخی از پودرها می توانند آلاینده ها را بهتر از دیگران کنترل کنند ، بنابراین اگر به دنبال تامین مجدد آن هستید ، این را در نظر داشته باشید. هنگام استفاده از رزین های با جریان بالا مراقب باشید زیرا آنها بیشتر مستعد توسعه ماهیگیری و دهانه ها هستند.

آزمایش قابلیت سازگاری باید قبل از بکارگیری رنگ پودری روی سطحی که قبلا روکش کاری شده است با هر چیزی دیگری غیر از پودر اجرا گردد. برخی رنگ های افشانه آئروسل حاوی سیلیکون هستند، که باعث پدیده چشم ماهی و دهانه های آتشفشانی در پودری که روی آنها اعمال شده است، می گردند. همچنین، الیاف دیسک های سنگ زنی، چسب کاغذ سنباده، و عملیات ثانویه، مانند ضربه گیرهای ساچمه دار می توانند باعث پدیده دهانه آتشفشانی و چشم ماهی بشوند.

چگونه می توان این مشکل را حل نمود؟ این نکته ظاهرا از ارکان پایه است ولیکن تجهیزات تمیز و با تعمیر و نگهداری مناسب اصل ماجراست. تامین هوای خوب و تمیز و فیلترسازی شده امری ضروری است. خطوط هوادهی خود را بازرسی کنید و اطمینان حاصل کنید که هوا تمیز و خشک باشد. می توانید همچنین فیلترها را بازبینی کنید و آنها را تخلیه نمایید یا اینکه تله هایی را نصب کنید. روغن نیز ممکن است یکی از آلاینده ها محسوب شود از اینرو واحد جذب روغن را از لحاظ علائم بیشبود روغن بازبینی کنید.

اطمینان حاصل کنید که وسایل تفنگی، قیف و اتاقک افشانه کاملا تمیزکاری شده اند و پودر به طور صحیح ذخیره سازی شده است. برای انجام این کار، از لحاظ مواد ناسازگار در کلیه مراحل عملیات بازبینی انجام دهید و آنها را حذف کنید، برای مثال سیلیکون ها و روان سازها. اطمینان حاصل کنید که وسایل تفنگی، شیلنگ ها، و قیف ها را به طور کامل بعد از هر تعویض رنگ تمیزکاری کرده اید تا آلودگی بینابینی در رنگ های مختلف ازبین برود و از خشک بودن کامل قطعات قبل از ورود به اتاقک افشانه اطمینان حاصل کنید.

آیا به اطلاعات بیشتری درباره مشکل چشم ماهی نیاز دارید؟ (مگر می شود اینگونه نباشد – این مشکلات ظاهری زیبا دارند ولیکن برای یک رنگ قطعا زیبا نیستند). ویدئوی کوتاه آموزشی ما را تحت عنوان چشم ماهی از مجموعه فیلمهای آموزشی 4 دقیقه ای ما (یا کمتر) بازبینی کنید.

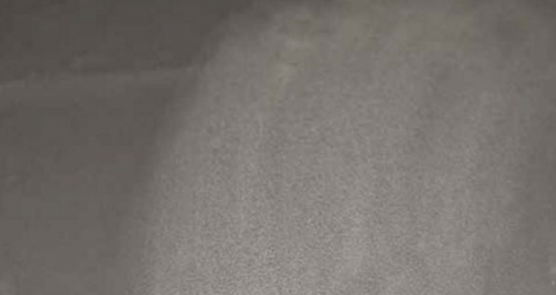

رنگ ضعیف و کدری

در واقع، مشکل از نامش پیداست. یا رنگ از آنچه باید به نظر آید تغییر کرده است، یا رنگدانه روی رنگ یکنواخت است. چند عامل معدود درکار است که باعث اینگونه مشکلات می شوند. پخت بیش از حد عامل بزرگی است – اگر پخت بیش از حد باشد، رنگدانه های سفید، رنگهای کمرنگ، رنگهای گرم و شفاف ممکن است به تیرگی و زردی گرایند.

عامل دیگر می تواند این باشد که تهیه کننده پودر سعی دارد هزینه ها را با حذف قسمتی از رنگدانه از پودر کاهش دهد – مانند بوجود آمدن یک رنگدانه سفید غیرطبیعی بدلیل جایگزینی درصد تیتانیوم اکسید با کلسیم کربنات، که یک ماده پرکننده است. اگر این مشکل با محصولی که قبلا سفارش داده اید به تازگی پدید آمده است، یا اگر درخواست کردید اندکی مهندسی سازی باارزش برای محصول صورت گیرد، با تهیه کننده پودر خود درباره هر گونه تغییراتی که ممکن است بوجود آمده باشد، صحبت کتنید. برخی اوقات، در واقع مسئله به نوع محصولی که استفاده می کنید و نه نحوه استفاده از محصول برمی گردد.

صرفنظر از استفاده مداوم از برندهای تجاری معتبر و بازبینی مواد و درصدهای ذکر شده روی محصولاتی که استفاده می کنید، می توانید این مشکل ظاهری را به راحتی حل کنید.به ضخامت ورقه خود توجه کامل نمایید و از دستورالعمل های برگه های فنی کاملاً پیروی نمایید. اگر TDS دمای فلز حداکثر 400 درجه فارنهایت را به مدت ده دقیقه ذکر کرده است، اطمینان حاصل کنید که این قطعه به مدت زمان لازم تحت دمای 400 درجه فارنهایت، و نه صرفا دمای هوا، قرار دارد. مدت زمان لازم برای کوره نیز مهم است – قرار دادن قطعه رنگ شده به مدت 30 دقیقه در کوره باعث مسائل ظاهری خواهد شد و قرار دادن قطعه کمتر از این حد باعث مسائل عملکردی خواهد شد.

یک کار دیگر که می توانید انجام دهید، که واقعا در هر شرح وضعیتی مفید واقع خواهد شد، این است که صفحات نمونه داشته باشید که شما و مشتری می توانید قبل از شروع عملیات آنها را مشاهده کنید. ضخامت های مختلف ورقه را روی انواع مختلف بسترهای رنگی امتحان کنید – استفاده از رنگ زرد روی بستر تیره رنگ متفاوت از استفاده از رنگ زرد روی بستر رنگ روشن است – و مهمتر از همه اینکه به مشتری نشان دهید نتیجه نهایی چگونه به نظر خواهد رسید.

ادامه این مطلب بزودی بارگذاری خواهد شد، همچنین برای اطلاعات بیشتر شما می توانید با شماره 47951 – 021 تماس بگیرید.