جریان ضعیف و پدیده پوست پرتقال

ای وای پدیده پوست پرتقال. دشمن وحشتناک ناراحت کننده در هر کارگاه صنعتی. می دانید که این پدیده چه ظاهری دارد، بنابراین فورا به علل آن می پردازیم. اگر یک ورقه را خیلی ضخیم بسازید، پدیده پوست پرتقال خواهید داشت. اگر زمینه ضعیفی داشته باشید، پدیده پوست پرتقال خواهید داشت. اگر وسایل تفنگی شما فاصله نزدیکی با بستر داشته باشند یونیزاسیون برگشتی یا عدم پذیرش KV رخ می دهد و همانگونه که حدس زدید، پدیده پوست پرتقال خواهید داشت. رنگ دیگری را روی یک پوست پرتقال خفیف کار کنید و فقط و فقط مشکل را بدتر خواهید کرد.

بنابراین برای اجتناب از این مشکل ناخوشایند، صرفا از این مراحل پیروی کنید: ورقه خود را یکنواخت و طبق خط مشی TDS نگه دارید، به فاصله وسایل تفنگی خود با سطح دقت کنید، زمینه کار را در وضعیت مناسب نگه دارید (زمینه کار با وضعیت مناسب به نظر مسئله ای ساده است، ولیکن احتمالا علت شماره یک بسیاری مسائل مربوط به پودرها می باشد!)، و kVها و میکروآمپرهای خود را کنترل کنید. به تنظیمات وسایل تفنگی خود نیز توجه نمایید. ممکن است صرفا با دانستن این حقیقت که چند عامل بر یک عملیات اثر بد دارند، متعجب شوید یا نشوید. با اینحال، نگران نباشید، ما حضور داریم تا به شما کمک کنیم! این راهنمایی ها خیلی سریع و کمتر از 5 دقیقه تنظیم شده است – ویدئو آموزشی/توضیح دهنده کوتاه از سری فیلمهای آموزشی 5 دقیقه ای ما را برای رسیدگی به مشکل جریان ضعیف و پدیده پوسته پرتقال بازبینی کنید.

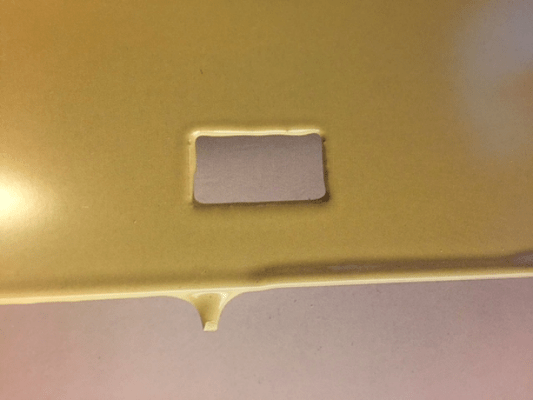

رنگ های آویزان

خوشبختانه، این مشکل خاص در رنگ های پودری بیش از حد رایج نیست. اغلب این مشکل با رنگهای مایع پیش می آید. ولیکن برخی اوقات درباره پودرها بخصوص اگر ورقه بیش از حد ضخیم ساخته شده باشد یا خود فرمول شیمیایی محصول دچار روانی بیش از حد باشد، همچنان ظاهر می شود. رنگ های آویزان در کوره زمانی بوجود می آیند که پودر از مراحل جریانی و ژلی عبور کند. اگر کوره دمای درستی را نداشته باشد، ورقه شروع به جابجایی می کند. در واقع، محصول دچار رنگ آویزان می شود.

همچنین اگر خود قطعه هنگام اعمال رنگ پودری خیلی داغ باشد، ممکن است پدیده آویزانی رنگ رخ دهد. بنابراین، برای اجتناب از این مشکل، بهترین کاری که می توان انجام داد رعایت دقیق دمای بستر و کوره می باشد. رنگ های آویزان مشکلات بدچهره ای هستند که به راحتی رفع نمی شوند. در صورت عدم اطمینان درباره یک محصول یا داشتن مشکلاتی با محصول به TDS خود رجوع نمایید یا اینکه با تهیه کننده خود تماس حاصل فرمایید.

آقای جیسون (Jason) کمی بیشتر درباره رسیدگی به مشکل رنگ های آویزان در فیلم آموزشی 5 دقیقه ای تحت همین عنوان توضیحاتی را ارائه کرده است.

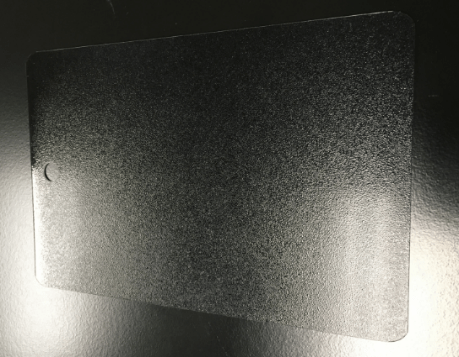

پدیده سوراخ های ته سنجاقی

منبع تصویر: جزوه راهنمای رنگ پودری

پدیده سوراخ های ته سنجاقی شبیه به آزادسازی گاز، فقط در مقیاس کوچکمتر – با دندانه های کوچک و تقریباً میکروسکوپی روی رنگ – می باشد. بسته به اینکه پدیده سوراخ های ته سنجاقی به چه بدی بوده باشد، حتی می تواند به پدیده ای شبیه به یک حفره دهانه آتشفشانی بزرگ تبدیل شود.

اغلب عامل اصلی ایجاد سوراخ های ته سنجاقی این است که محصولات ناسازگار با یکدیگر استفاده می شوند. بطور اساسی، آنها بعنوان آلاینده برای یکدیگر عمل می کنند، و این امر خود را نشان می دهد. برای مثال، اگر یک لایه فوق العاده بادوام را انجام می دهید و اپوکسی را بلافاصله بعد از آن بکار می برید، و اینها جوری طراحی نشده اند که با یکدیگر استفاده شوند، می توانید پدیده سوراخ های ته سنجاقی و کاهش براقی را بعد از عمل آوری مشاهده کنید.

شما می توانید از پدیده سوراخ های ته سنجاقی با تمیزکاری تجهیزات خود، مانند شیلنگ ها، قیف ها، و وسایل تفنگی، اجتناب کنید. همچنین اختصاص دادن تجهیزات مختلف به رنگها و محصولات مختلف ایده خوبی است، بالاخص اگر برای یک مشتری سفارشات یا عملیات مکرر انجام می دهید. همچنین، در برخی موارد، اگر سوراخ های ته سنجاقی خود را در کوره نشان دهند، می توانید پیچ دما را بالا برده و آلودگی ها را جداسازی کنید.

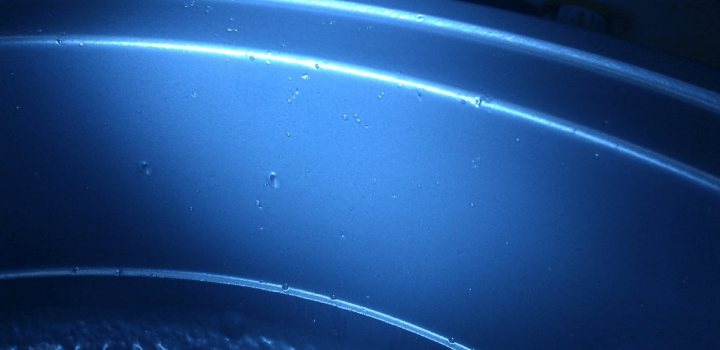

براقی

غیریکنواختی در براقی قابل مشاهده است و دیدن آن ناراحت کننده است، چرا که براقی اغلب آخرین جنبه از یک رنگ است که رنگ را جالب و سرزنده می کند. آنچه اغلب باعث عیوب براقی یک پودر می شود پخت بیش از حد می باشد که منجر به کدری رنگ در برخی قسمتها یا حتی زردی آنها می شود. در سایر مواقع، درست مانند سوراخ های ته سنجاقی، استفاده از محصولات ناسازگار با یکدیگر باعث مردودی سفارش می شود. همچنین این مورد ممکن است در اثر استفاده از دو محصول متفاوت در یک دستگاه یکسان بدون تمیزکاری مناسب آن بین عملیات های مختلف صورت گرفته باشد. با اطمینان از اینکه دستگاه خود را کاملا تمیزکاری کرده اید و اطمینان از اینکه محصولاتی را بکار می برید که مخصوص استفاده با همدیگر طراحی شده باشند، ویژگی براقی خوبی را بدست خواهید آورد.

ضخامت ورقه

این راه بسیار ساده است. معمولاً مشکل مربوط به عملکرد است. لکه ها یا سرریز وسایل تفنگی می توانند باعث خرابی روند افشانه سازی شده و منجر به پراکنش غیریکنواخت پودر شوند. با تعمیر و نگهداری منظم تجهیزات خود از این مسائل اجتناب کنید و اطمینان حاصل کنید که شیلنگ ها دچار پیچ خوردگی یا تاب خوردگی نیستند، و مطمئن شوید که زمینه کار از وضعیت خوبی برخوردار باشد. قسفه ها را تمیز نگه دارید و بازبینی کنید که قلاب ها تماس فلز با فلز خوبی داشته باشند. در آخر، حین خود اجرای عملیات، اطمینان حاصل کنید که پودر بطور صحیح سیال سازی شده است و وسایل تفنگی یک لایه یکنواخت و یکدست را افشانه سازی می کنند.

در این فیلم، آقای دیوید مریت (David Merritt) که یکی از مدیران بخش خدمات فنی ما هستند به شما نشان می دهند که چطور یک آزمایش را برای بازبینی ضخامت ورقه خود انجام دهید تا متوجه شوید که رفع عیوب شما فایده خود را داشته است.

خلاصه بندی

در این جزوه راهنما، صرفا برخی از بسیاری راهها را برای خرابی یک عملیات صنعتی از لحاظ ظاهری تحت پوشش قرار دادیم. رسیدگی به مردودی سفارشات موجب ناراحتی بسیار می شود و اغلب اتلاف وقت و پول را به بار می آورد. آگاهی از اینکه چه نوع مشکلاتی رخ می دهند، چرا رخ می دهند، و چگونه می توان از بروز آنها پیشگیری نمود، باعث می شود که کارگاه صنعتی خود را همچنان در بهترین وضعیت اداره کنید. می توان از اغلب مشکلاتی که در این جزوه راهنما مورد اشاره قرار دادیم به کمک تعمیر و نگهداری و تمیزکاری تجهیزات خود بطور مداوم، با در خاطر داشتن خط مشی های TDS و با استفاده از محصولاتی که برای کار با یکدیگر تنظیم شده اند، اجتناب نمود. برای هر گونه سوالات بیشتر یا استعلام محصولات با شماره 47951 – 021 تماس بگیرید.